• Simon-Rohou.fr Sous-marins Articles Lecture

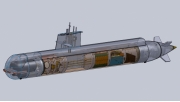

Résine et fibre : tirage complet d'une coque

Après de nombreuses heures de travail, la coque finale va enfin pouvoir être réalisée. Au programme : stratification, résine et odeurs en tous genres : de quoi occuper quelques journées pluvieuses.. !

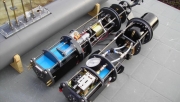

Maintenant que les moules sont prêts, je n'ai plus besoin des masters en bois. La coque va être réalisée à l'intérieur des moules construits en fibre et résine.

Afin de pouvoir dissocier les pièces à la fin de l'opération, il est nécessaire de cirer l'intérieur des moules, à nouveau.

Puis, du gelcoat est à nouveau appliqué sur la surface intérieur des moules.

S'en suit une opération de résinage :

Quelques détails :

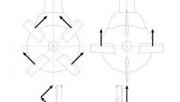

De l'extérieur vers l'intérieur,

- deux couches abondantes de cire de démoulage Soloplast

- une couche de Gelcoat (4% de durcisseur à 14°C)

- 4/5h après, lorsque le Gelcoat est poisseux, deux couches de mat (300g/m²) + résine polyester (4% de durcisseur à 13°C)

- une couche de roving (270g/m²) + résine polyester (4% de durcisseur à 13°C)

...avec quelques variances selon les pièces. Certains endroits ont été renforcés (nez).

Le roving est utilisé pour la résistance mécanique et le mat est privilégié pour le côté extérieur : fibres courtes donc limitation des infiltrations d'eau.

Et le petit moment intense du démoulage...

Malgré ce qu'on peut lire sur la cire de démoulage Soloplast, je n'ai rien à lui reprocher !

Deux ou trois couches la veille sur les moules et c'est parti.

Les pièces démoulées ont de nouveau été résinées pour leur assemblage.

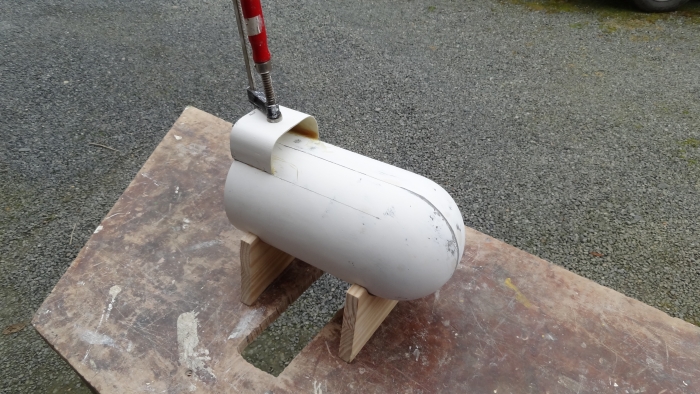

Après de nombreuses heures de travail, on peut enfin parler de sous-marin !

Afin de pouvoir dissocier les pièces à la fin de l'opération, il est nécessaire de cirer l'intérieur des moules, à nouveau.

Puis, du gelcoat est à nouveau appliqué sur la surface intérieur des moules.

S'en suit une opération de résinage :

Quelques détails :

De l'extérieur vers l'intérieur,

- deux couches abondantes de cire de démoulage Soloplast

- une couche de Gelcoat (4% de durcisseur à 14°C)

- 4/5h après, lorsque le Gelcoat est poisseux, deux couches de mat (300g/m²) + résine polyester (4% de durcisseur à 13°C)

- une couche de roving (270g/m²) + résine polyester (4% de durcisseur à 13°C)

...avec quelques variances selon les pièces. Certains endroits ont été renforcés (nez).

Le roving est utilisé pour la résistance mécanique et le mat est privilégié pour le côté extérieur : fibres courtes donc limitation des infiltrations d'eau.

Et le petit moment intense du démoulage...

Malgré ce qu'on peut lire sur la cire de démoulage Soloplast, je n'ai rien à lui reprocher !

Deux ou trois couches la veille sur les moules et c'est parti.

Les pièces démoulées ont de nouveau été résinées pour leur assemblage.

Assemblage de la proue avec naissance du pont

Voir la galerie

Assemblage de la proue avec naissance du pont

Voir la galerie

Après de nombreuses heures de travail, on peut enfin parler de sous-marin !

Commentaires liés à cet article

Vous pouvez laisser un commentaire :

- 14 personnes en ligne

- 1405055 visites

- par Simon Rohou

- V3.4 de juillet 2014