• Simon-Rohou.fr Sous-marins Autres projets

Anciens projets

Ici, je me contenterai d'un résumé de chaque modèle ; même si aucune de ces constructions n'a abouti, elles m'ont quand même permis de découvrir de nouveaux concepts ou de nouveaux matériaux.

1. Cette idée de construire un sous-marin radio-commandé...

2. Des débuts... incertains

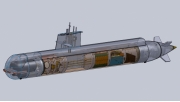

3. Le Typhoon : la version fibre et résine

4. Le Typhoon : la version PVC (thermoformage)

5. On reprend avec le Collins, lui aussi en PVC

Cette idée de construire un sous-marin radio-commandé...

En surfant sur la toile un soir de décembre 2005, je découvre le site Internet de Pierre Yerokine et les pages consacrées à la construction de ces petits sous-marins jaunes qu'il nomme Atlantis et Omega. En quelques minutes le virus prend et l'idée de construire un sous-marin radio-commandé germe.Depuis ce jour, ce projet ne m'a pas quitté. Alors élève en troisième dans un collège breton, je n'imaginais pas mettre tant de temps avant de parvenir à faire plonger un submersible... je n'imaginais pas non plus en apprendre autant dans tous les domaines liés à ce projet. Cette construction m'aura ouvert de nombreuses portes et en cela j'encourage toute personne désireuse de se lancer dans un projet de cette envergure. Il ne faut jamais perdre de vue ses objectifs et savoir garder, à tout moment, une motivation gonflée à bloc !

Des débuts... incertains

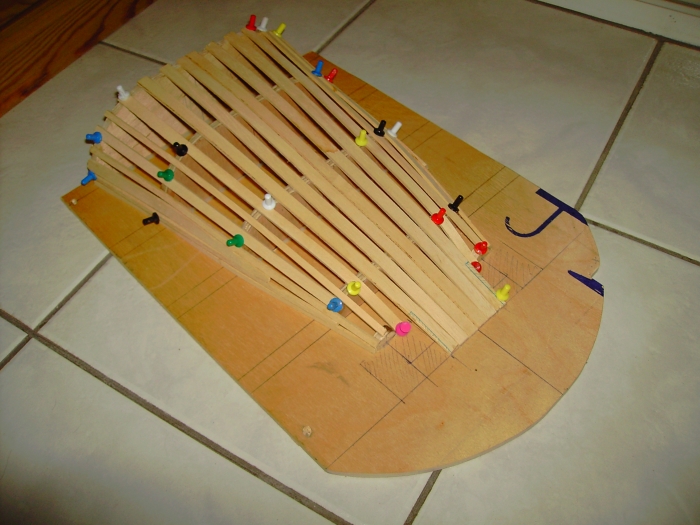

Il faut bien commencer par de mauvaises expériences... en cela je citerai quelques essais de coques entamées en 2005, 2006 et 2007. J'ai débuté en me lançant dans une construction en bois : une réalisation classique en lattages. Ceci est très peu recommandé pour construire un sous-marin : le bois n'étant que peu adapté pour vieillir en résistant aux contraintes de pression et d'étanchéité dans un milieu humide.

Début 2006 : Lattage en cours sur le sous-marin en bois...

Voir la galerie

Début 2006 : Lattage en cours sur le sous-marin en bois...

Voir la galerie

Début 2006 : Le sous-marin en bois sur tréteaux avant ponçage

Voir la galerie

Début 2006 : Le sous-marin en bois sur tréteaux avant ponçage

Voir la galerie

Après le lattage, une centaine de vis ont été collées sur des cadres en bois afin de fournir un futur accès étanche sur l'intérieur du sous-marin. Cette technique de construction est typique des réalisations françaises. Elle a l'avantage d'être simple, fiable et sans contrainte sur le ballast, mais présente l'inconvénient d'allonger le temps d'accès à l'intérieur du modèle.

De la résine epoxy a ensuite été coulée à l'intérieur de la coque afin de la rendre étanche.

La réalisation n'ira pas plus loin... il était déja temps d'expérimenter un tout autre type de construction.

Le Typhoon : la version fibre et résine

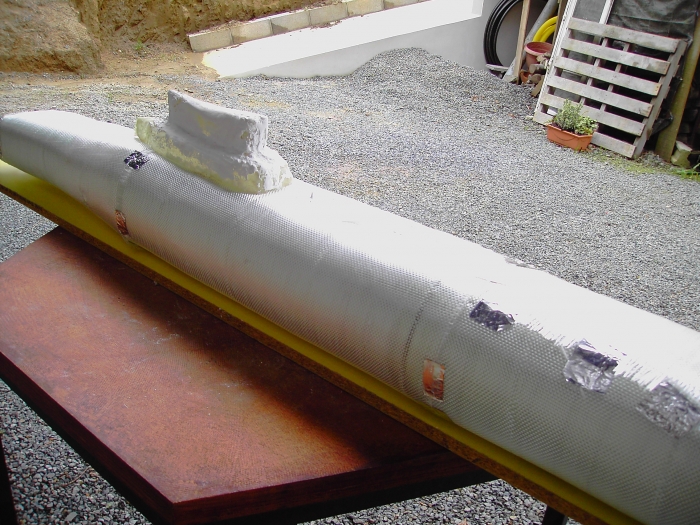

Pour cette construction, je me suis lancé dans la réalisation de mon plus gros modèle : le Typhoon, sur une longueur de 2 mètres. Une modeste représentation du plus grand sous-marin au monde. L'objectif : faire une coque stratifiée avec un moule perdu. Ce moule, c'est l'assemblement de plusieurs couples de styrodur :

2007 : Le Typhoon en fibre, mon plus bel échec

Voir la galerie

2007 : Le Typhoon en fibre, mon plus bel échec

Voir la galerie

La photo ci-dessus montre le sous-marin avant sa stratification. Les couples de styrodur ont été assemblés et couverts de fibre. Lorsque j'ai appliqué la résine sur la fibre, il y a eu une réaction chimique avec le styrodur : celui-ci s'est mis à fondre et à déformer la coque.

Le résultat est tout simplement inexploitable. Il est important de bien se renseigner sur la compatibilité entre les produits avant d'entreprendre ce type de réalisation.

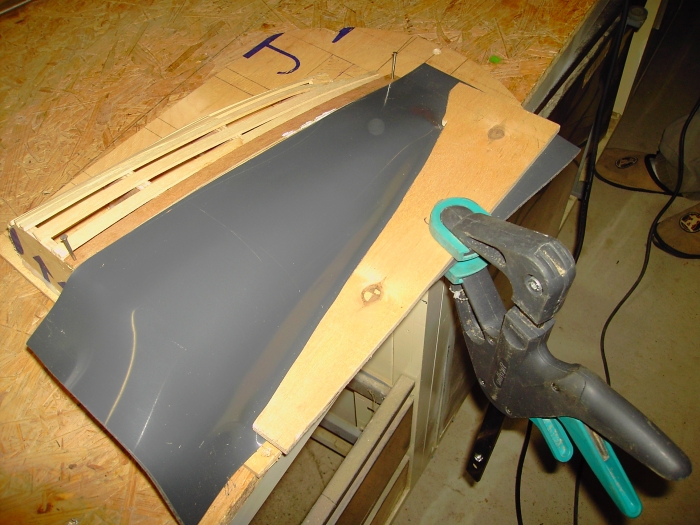

Le Typhoon : la version PVC (thermoformage)

Après le bois et la fibre, je me suis intéressé à un nouveau matériau que je ne lâcherai pas pendant plusieurs années : le PVC. Ayant sous la main quelques tubes et de nombreuses plaques en PVC (ep : 3mm), je me suis lancé dans la reconstruction du Typhoon (échelle 1/100).Ici, la technique est de construire quelques moules en bois sur lesquels je vais venir appliquer une plaque PVC chauffée. Le thermoformage se fait à la main et à l'aide d'un décapeur thermique.

Le moule qui va servir au thermoformage de la poupe du Typhoon

Voir la galerie

Le moule qui va servir au thermoformage de la poupe du Typhoon

Voir la galerie

Après préparation, la plaque est appliquée sur le moule :

Chauffée, la plaque PVC a les propriétés d'une crêpe

Voir la galerie

Chauffée, la plaque PVC a les propriétés d'une crêpe

Voir la galerie

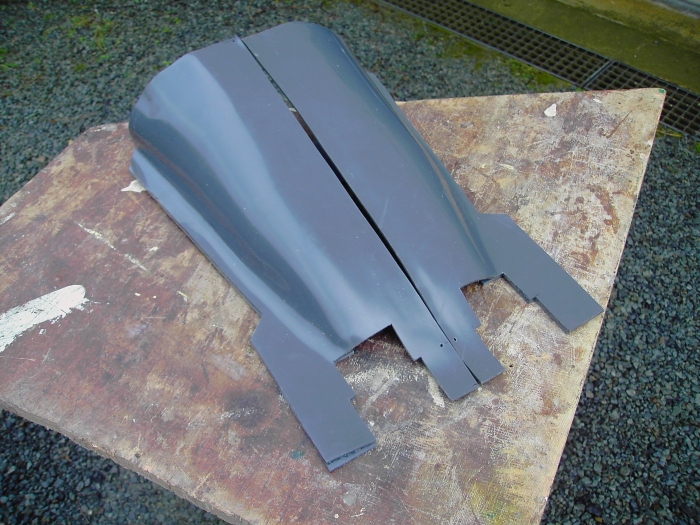

Après quelques tentatives sur des chutes, le résultat était très satisfaisant :

Assemblage de deux pièces fraîchement thermoformées

Voir la galerie

Assemblage de deux pièces fraîchement thermoformées

Voir la galerie

Un assemblage plus complet de l'arrière du sous-marin

Voir la galerie

Un assemblage plus complet de l'arrière du sous-marin

Voir la galerie

Cette technique en était encore au stade de l'expérimentation ; très peu de modélistes l'utilisaient. Cette réalisation l'a aidé à se démocratiser. Le Typhoon a aussi été mon premier sous-marin à toucher l'eau. C'est le dimanche 13 juillet 2008, lors d'une navigation organisée à Trémuson, que j'ai pu réellement voir la capacité de mon système de propulsion.

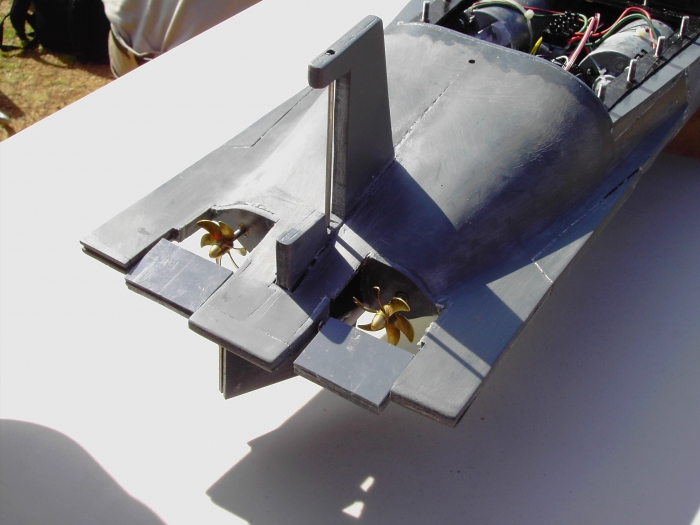

La veille, le sous-marin avait été mis à l'eau avec moteurs pour tester la propulsion. On m'avait mis en garde que la faible entrée d'eau au niveau des tuyères (dans lesquelles tournent les hélices) allait me causer quelques problèmes pour les navigations. Et effectivement j'ai pu alors constater que, les moteurs tournant au max, le sous-marin n'avançait pas ou presque... J'ai ensuite supprimé les tuyères pour la navigation du lendemain.

Paré à naviguer ?

Voir la galerie

Paré à naviguer ?

Voir la galerie

Les tuyères étant absentes, la propulsion était déjà meilleure. Le sous-marin ne démarre pas au quart de tour non plus, il faudra lui laisser le temps de prendre de la vitesse... et même beaucoup de temps. Le volume d'eau à déplacé est beaucoup trop important et le flux passant dans les hélices est faible.

Plusieurs réponses m'ont été données sur le forum de modélisme de sous-marins RC. Il s'agit d'une erreur de conception de la poupe, due à la base au manque d'informations sur cette pièce. Je ne pensais pas que cela aurait de telles conséquences. En fait, les hélices se trouvent devant un massif, contrairement aux vrais où les hélices se trouvent devant une arête et non une face.

Vue sur la propulsion arrière

Voir la galerie

Vue sur la propulsion arrière

Voir la galerie

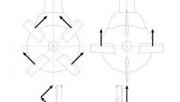

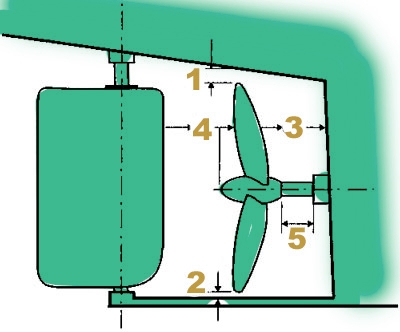

En sommes, le flux de l'eau n'est plus le même. Cela m'a permis d'apprendre que l'installation d'une hélice ne se fait pas au hasard. Le schéma suivant montre par exemple la configuration de la propulsion d'un navire de surface :

Tout est très stricte. Voici les valeurs conseillées en % du diamètre de l’hélice :

Distances minimum :

1/ entre pale et coque : 17%

2/ entre pale et quille : 4%

3/ entre massif et hélice : 27%

Distance maximum :

4/ entre le gouvernail et l’helice : 10%

5/ maximum 4x le diamètre de l’arbre

Cela m'a au moins permis de comprendre mon erreur.

Solution : rethermoformer la poupe, et repartir de zéro pour cette pièce majeure du sous-marin.

Mais recommencer la poupe me prendra autant de temps que de recommencer tout le Typhoon. C'est ce qui m'amène à la construction d'un nouveau sous-marin qui répondra à la totalité des erreurs du Typhoon : le Collins.

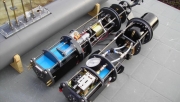

On reprend avec le Collins, lui aussi en PVC

Été 2008, il était temps de reprendre de meilleures bases.Plus petit pour plus de manoeuvrabilité, disposant de barres en X pour une meilleure giration et construit à l’allemande pour gagner du temps lors des ouvertures et fermetures fréquentes du sous-marin, le Collins est l’opposé du précédent projet. Sa construction est toutefois là encore basée sur le PVC et je privilégie l’utilisation d’éléments récupérés et gratuits.

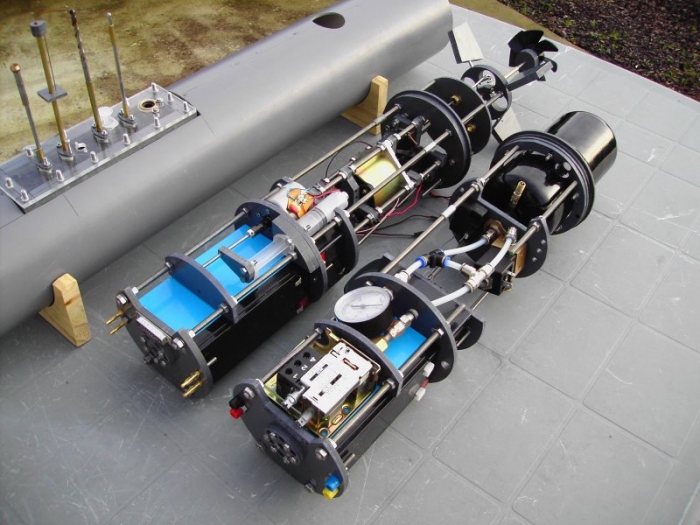

J'ai amélioré mes techniques de construction tout en découvrant de nouveaux domaines tels que l'électricité, les circuits hydrauliques et surtout : l'air comprimé.

L'intérieur de la première version

Voir la galerie

L'intérieur de la première version

Voir la galerie

Cette construction aura duré 3 ans. Je passe les détails puisqu'ils sont tous repris dans la version suivante du Collins qui est détaillée dans la partie principale de ce site.

Ce modèle ne sera pas non plus le premier à plonger

Voir la galerie

Ce modèle ne sera pas non plus le premier à plonger

Voir la galerie

A causes de problèmes d'étanchéité récurrents, d'une mécanique encombrante et peu pratique à l'arrière et d'un ballast surdimensionné, j'ai finalement décidé d'entamer à nouveau une nouvelle construction en repartant de zéro. Mon objectif pour cette ultime version : réutiliser les mêmes composants internes, ne pas reproduire les erreurs passées et appliquer toutes les techniques qui m'ont donné de bons résultats.

- 179 personnes en ligne

- 951985 visites

- par Simon Rohou

- V3.4 de juillet 2014